|

|

|

| MES.Net 基本版 |

在生產過程中進行防錯, 並收集生產訊息, 把產線資訊透明化, 提供生產過程的即時資料, 達到指示、監督、控制、追朔、分析等目的, 為企業提供了決策的依據.

研發團隊以超過十年的製造生管系統研發經驗、電子廠實務經驗、系統導入經驗 , 以標準化的方式 , 讓您快速具備與一線大廠相同的現場資訊能力.

用最低的成本, 取得是面上數百萬元的 MES 系統.

用最短的時間, 導入耗時超過半年以上的 MES 系統

|

| 關於 MES.Net 系統 |

隨時掌握在製品

不良現象分析

|

| |

MES.Net 是基礎於單體管制的現場生產管理系統, 在生產過程中賦予每一個半成品唯一的生產序號, 此序號代表該半成品的身分證編號, 在生產投入時以條碼的方式張貼此序號, 並在每個作業站上透過條碼槍讀取此序號條碼, 並進行相關生產管制與記錄

|

| MES.Net 功能與效益 |

| |

MES.Net 提供

生產流程管制:嚴謹的流程控管, 彈性的重工管制 生產流程管制:嚴謹的流程控管, 彈性的重工管制

WIP 統計:隨時掌握現場在製品分佈 WIP 統計:隨時掌握現場在製品分佈

工單生產進度:即時掌握工單與訂單生產進度 工單生產進度:即時掌握工單與訂單生產進度

不良問題統計與分析:掌握品質異常, 提升品質良率 不良問題統計與分析:掌握品質異常, 提升品質良率

生產履歷:關鍵零組件綁定與追蹤, 序號與 MAC 不重複 生產履歷:關鍵零組件綁定與追蹤, 序號與 MAC 不重複

MES.Net 讓您

隨時掌握生產進度, 即時取得現場情報 隨時掌握生產進度, 即時取得現場情報

重點關注品質問題, 提高產品良率 重點關注品質問題, 提高產品良率

提高客戶滿意度 提高客戶滿意度

|

| 為何選擇 MES.Net |

| |

建置成本最低:採大眾化的軟硬體架構系統, 降低建置成本 建置成本最低:採大眾化的軟硬體架構系統, 降低建置成本

導入時間最短,一周內即可上手,標準化程序, 讓您最段時間導入系統 導入時間最短,一周內即可上手,標準化程序, 讓您最段時間導入系統

符合客戶需求:符合生產管制與產品問題追溯要求 符合客戶需求:符合生產管制與產品問題追溯要求

安裝簡易 : 讓您彈指間從無到有完成架設 安裝簡易 : 讓您彈指間從無到有完成架設

可讓您自行擴充功能 : 讓系統跟隨企業發展, 不受到限制 可讓您自行擴充功能 : 讓系統跟隨企業發展, 不受到限制

可升級 Oracle 大型數據庫 可升級 Oracle 大型數據庫

|

| |

| MES.Net 範例 |

MES.Net 功能 |

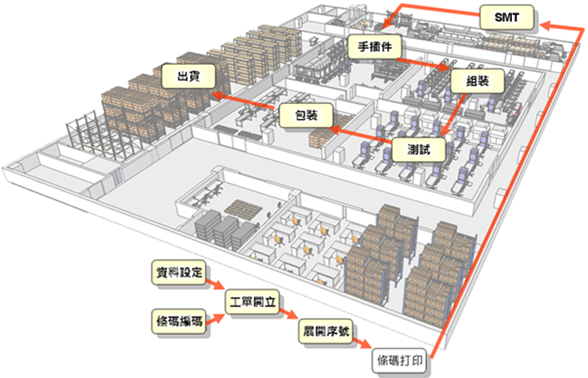

MES.Net管制的生產活動從工單投入生產開始 , 到成品出貨結束 . 可依現場實際作業彈性設置管制點 , 並可依照 ERP分階開立的工單進行生產途程的管制與資料的收集 , 例如一般組裝業常見的生產階段 , 區分為SMT、 DIP、組裝、測試、包裝等.

讓您隨時掌握工單生產進度,快速下達生產指示

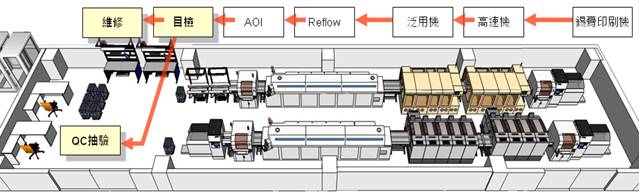

SMT生產階段 , 一般流程管制從 VI 目視檢驗開始 , 檢驗發現不良就依序號記錄不良現象再送交維修; 檢驗良品則分批送品管單位, 讓品管依抽樣檢驗的標準進行抽樣檢驗.

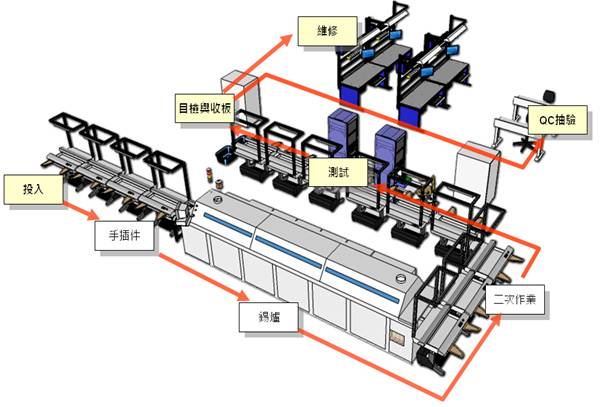

DIP 生產階段, 工單承接 SMT 工單的半成品, 從投入開始進行流程管制, 在錫爐過後經二次作業後, 經過作業人員測試, 檢查手插件是否正常, 若為良品就分批送交 QC 進行檢驗, 若為不良品, 則送交維修人員維修過後, 再經現場測試是否已維修好成良品, 依生產途程進行流程的管制

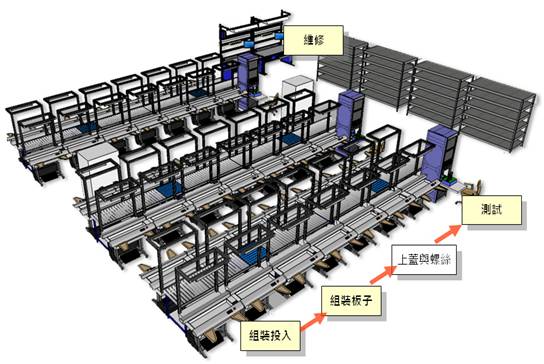

組裝階工單, 是將重要零件組裝在成品上, 並經由系統檢查防錯, 除生產途程的管制外, 並可追溯重要零件與成品的關聯性

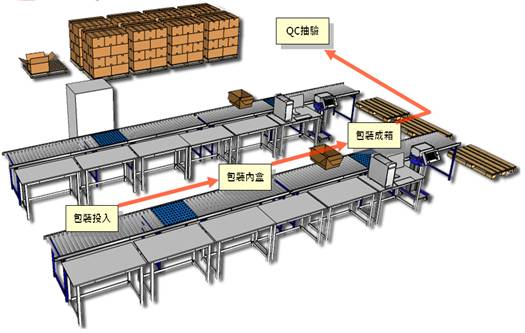

包裝階工單, 在包裝過程中, 依工單的包裝規範, 比對包裝數量與包裝內容物是否正確. 以外箱編號或棧板編號代表內容物, 方便庫房管理與出貨防錯

|

設定

設定 MES Net 相關基本資料

-現場的作業站點規劃

-生產產品與原物料基本資料

-品質問題代碼的規劃設定

-權限設定

編碼系統

制訂現場生產序號的編碼規則, 此編碼規則須可產生唯一性的序號編號, 做為每一個產品的身分證ID. 另外, 此編碼系統亦可編訂出貨序號、箱號、棧板號等編碼規則,以符合現場實務作業需求

生管系統

工單是 MES Net 系統運行的基礎. 工單資料可承接 EPR 或在 MES Net 自行開啟, 作為生產的管理基礎. 在工單開立之後, 依工單號及編碼規則開立序號, 做為現場流程管制的單位.

-工單管理

-生產進度

-重工管理

現場作業管理

現場流程管制與防錯與資料收集功能

-生產流程管制

-組裝防錯

-生產資訊即時收集

包裝管理

成品裝載到外箱時, 記錄外箱標籤號碼與成品序號的連結關係。外箱編號條碼可Off-line列印後, 在包裝前張貼在外箱上。

維修管理

由維修人員針對不良品的生產序號紀錄造成產品不良的原因, 位置, 更換零件與責任歸屬; 其中不良現象的原因, 責任歸屬等以代碼進行記錄, 以便統計與分析。

-不良品管制

-不良原因分析

-維修記錄

品管

針對現場製造的產品進行抽樣檢驗, 檢驗人員刷入生產序號條碼後, 系統會自動提示批量大小, 樣本數與允收批退標準。批量大小會是與該序號相同箱號或容器者為同一批; 因此在QC抽驗的途程中, 前一工作站需要具備將生產品成批的動作, 例如包裝堆疊成棧板, 則棧板即為一批; 或是收板入籃, 則同一籃內即為同一批

出貨

依出貨單對出貨序號、箱號進行記錄, 管制與確保出貨品的正確性

|

|

|

|

|